Produksjonsstrategier - undervurderte og misforståtte

Produksjonsstrategier griper dypt inn i selskapers kostnadsposisjon og konkurransekraft, men er for dårlig forstått.

Her er 5 konkrete strategier og en guide til økt innsikt.

Denne artikkelen finnes også i full pdf versjon.

Denne artikkelen bygger på artikkelen om strategi, konkurransekraft og konkurransestrategier.

Grunnlaget for riktige produksjonsstrategier er hvordan man velger å konkurrere

Selv om organisering, styring og måloppfølging av produksjon og forsyningskjeder selvsagt er knyttet til hva man skal levere, ligger de viktigste føringene i hvordan man velger å konkurrere!Kjernen fra artikkelen om Strategi, konkurransekraft og konkurransestrategier er:

Konkurransekraft skapes gjennom aktiviteter som leverer riktige posisjoner på konkurranseaksene – og som er konsistente med hvordan kunder gjør sine leverandørvalg

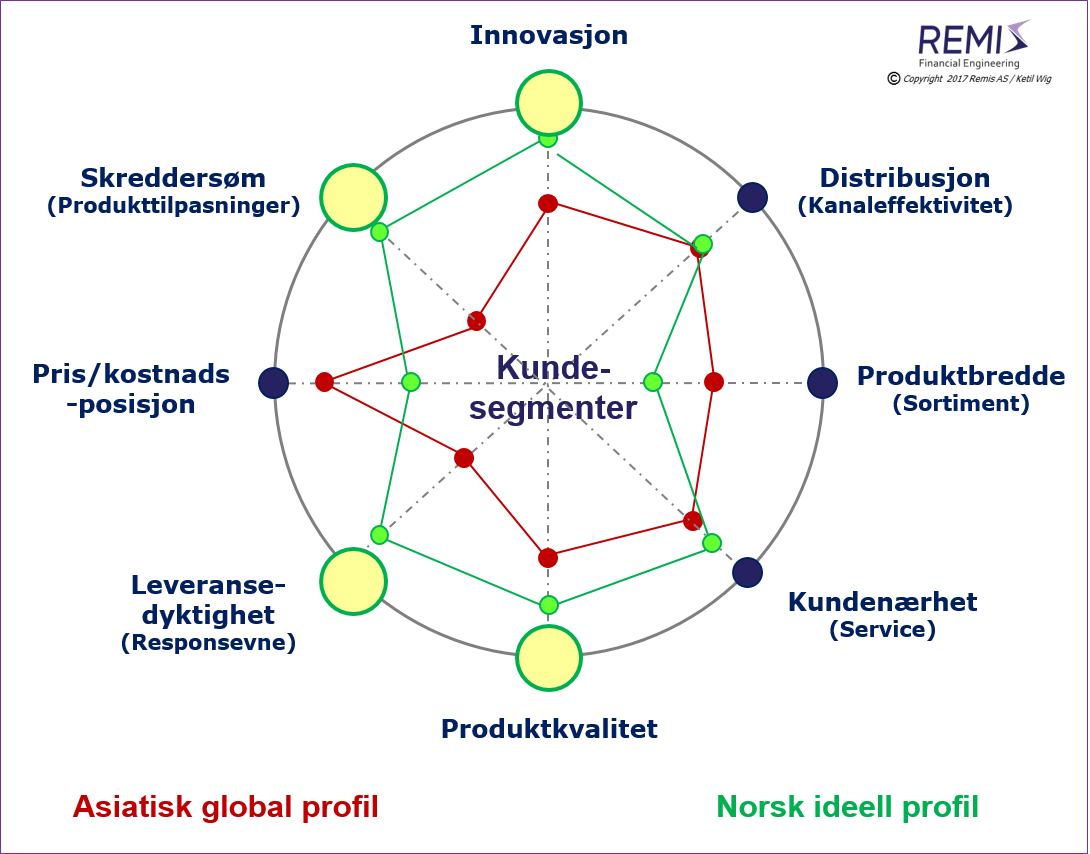

Figuren under illustrerer dette prinsippet, der den røde profilen representerer en typisk lav-kost, asiatisk produsent, og den grønne et idealisert bilde av hvordan man bør tenke konkurransekraft i Norge. De gule sirklene angir de viktigste konsekvensene for produksjon og produksjonsstrategier.

Store globale selskaper konkurrerer typisk på kostnadsposisjon (ift. kvalitetsnivå), på standardiserte produkter og på produktbredde. En norsk produsent bør selvsagt satse på kvalitet (ift. kostnadsnivå); og dernest på leveringsdyktighet (tilgjengelighet / presisjon / ledetider), skreddersøm (produkttilpasninger) og innovasjon som angitt i figur 1.

Og det er jo akkurat det norske selskaper gjør, ikke sant?

Tenk igjen!

Næringslivet er ikke i nærheten av å være bevisste nok på betydningen av disse føringene; og viktigere: mange norske toppledere har ikke tilstrekkelig grunn-kjennskap om produksjon til å kunne utfordre produksjonsledelsen. Mange selskaper bommer derfor på de grunnleggende tiltakene som sikrer konsistens mellom overordnet konkurransekraft og konsekvensene for produksjon og logistikk.

For mer om de enkelte konkurranseaksene, les også disse artiklene om riktig segmentering, om innovasjonsstrategier, om distribusjons- og kanalstrategier, om produktbredde- og sortimentsstrategier, om kundenærhet- og kundeservicestrategier, om kvalitetsstrategier, om leveringsstrategier, om prisingsstrategier; og om skreddersøm og produkttilpasningsstrategier.

Produksjon kan være komplisert, men er samtidig basert på enkle føringer

Føringene for gode produksjonsstrategier er enkle å forstå, men krevende å forstå rekkevidden av, og ikke-intuitive mht. implementering som virker. Summen av konkurransestrategien som er illustrert i figur 1 (med de 4 gule sirklene) er å:Levere fleksibel og kundetilpasset produksjon i korte serier, med høy leveringspresisjon og korte ledetider – med produkter kjennetegnet av høy kvalitet og innovasjonsgrad.Men hvordan gjøres dette kostnadseffektivt slik at konkurransekraften knyttet til kombinasjonen av presisjon, ledetider/responsevne, fleksibilitet og innovasjonsevne overstiger effekten av naturlige kostnadsulemper?

Dilemmaer ift. konkurransekraft og kostnader

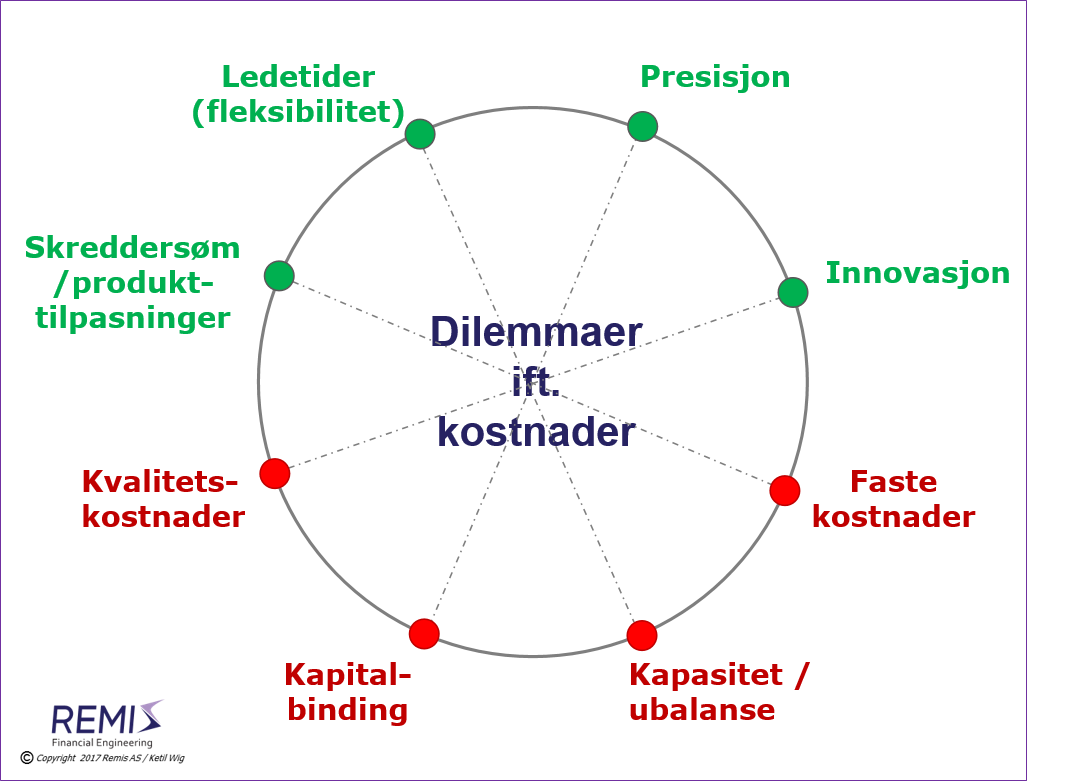

Etterfølgende figur 2 illustrerer hvordan konkurransestrategier som nevnt over (og som er illustrert i figur 1) inneholder innebygde dilemmaer ift. økte kostnader.Det er derfor riktig implementering av produksjons- og logistikkstrategier er så kritisk: de har innebygde kostnadsulemper.Daglige ledere som forstår disse dilemmaene forstår samtidig hvordan de kan styre produksjonsledelsen og håndtere målkonfliktene for å understøtte kostnadseffektiv konkurransekraft.

Strategi 1: Produksjonsstrategier for å konkurrere på høy leveringspresisjon

Industrielle kunders viktigste leverandørkrav (utover krav til kvalitet/kostnad) er leveringspresisjon, og kravet er vanligvis 97-98%. Kostnadsulempen er høy kapitalbinding.Først en smule matematikk. Det finnes nesten ingen 1-stykks leveranser. Kunder bestiller sam-leveranser fra både produksjons- og handelsbedrifter fordi det er effektivt mht. frakt og mht. mottaksapparat. Produksjonsbedrifter setter sammen produkter med deler fra ulike underleverandører. Hvis derfor en bedrift skal levere 5 ordrelinjer samlet (vanligvis er det flere) med 95% presisjon, må hver av produktene ha en inn-presisjon på 99%; med 10 deler (produksjon) eller ordrelinjer (handel) er inn-kravet 99,5%, med 50 deler (produksjon) er det 99,9%.

I en perfekt verden leverer alle akkurat når de skal, og det er mulig å tilfredsstille kunders typiske 98% presisjonskrav uten nevneværdige sikkerhetslagre, men slik er ikke virkeligheten. Mangel på inn-presisjon fanges opp av buffere i form av råvare- og mellomlagre. Så litt mer matematikk: For å fange opp 99% av avviket trenger man en buffer på ca. 3 ganger gjennomsnitts-variasjonen (standardavviket); for å fange opp 95% trenger man ca. 2 ganger avviket. Altså: For en leverandør som i snitt leverer med 5 dagers avvik (vektet ift. volum), trenger man en buffer på ca. 15 dagers forbruk.

Det er pga. disse sammenhengene at fokus på innkommende leverandørpresisjon er prioritet #1 for selskaper som selv konkurrerer på høy leveringspresisjon ut mot markedet.

En case fra norsk elektronikkindustri:

Bedriften hadde en betydelig utfordring med leveringspresisjon og samtidig svært høye komponentlagre, inn-presisjonen lå på ca. 85%. Vi iverksatte en leverandørstrategi i to faser. I fase 1 publiserte vi månedlige og anonymiserte rangeringer av presisjonen for alle leverandører. Disse statistikkene ble sendt til logistikkansvarlige hos leverandørene, der vi samtidig informerte om hvordan vi målte presisjonen. Vi opplyste også om at vi hadde mål om en inn-presisjon på minimum 95% og at vi i trinn 2 om 6 måneder ville publisere statistikker som ville vise rangeringer av leverandørene med fullt navn. Etter 3 måneder passerte inn-presisjonen 90%, og den var på rask vei mot 95% da logistikkdirektøren ble langtidssyk og statistikkutsendelsene uteble i en periode på 4 måneder. Presisjonen falt raskt ned igjen til ca. 85%. Da logistikksjefen kom tilbake og utsendelsene ble tatt opp, økte igjen presisjonen til over 90%, og bedriften fikk kontroll over både komponentlagrene og utgående leveringspresisjon.Ovennevnte eksempel skulle med all tydelighet illustrere betydningen av aktiv leverandørutvikling ift. leveringspresisjon som konkurransestrategi.

Den andre hovedutfordringen med høye presisjonskrav er knyttet til varer-i-arbeid lagre og gjennomløpstider. I en typisk produksjonsbedrift er mye av kapasiteten bundet opp av produksjonsordre som stopper opp pga. ventetider. Denne ventingen kan ha flere årsaker (f.eks. ubalanse i kapasiteten mellom delprosesser, utforutsatte maskinstopp, mangel på bemanning, etc.), men en vesentlig del skyldes nesten alltid mangel på deler. Årsaken er at produksjonsledelsen tillater oppstart av produksjonsordre før alle nødvendige del-leveranser er på plass. Ledelsen velger dette fordi de tenker at det er bedre å «komme i gang», og så fullføre produksjonsordren underveis når alle delene er ankommet.

Dette er en fundamental feilvurdering fordi det:

- Blåser opp kapitalbindingen i varer-i-arbeid

- Reduserer kapasiteten og øker gjennomløpstidene

- Utvanner ansvaret for inngående logistikk

Den riktige beslutningen er å plassere ansvaret for inngående logistikk krystallklart i organisasjonen, inkl. ansvaret for at alle deler er på plass ved planlagt produksjonsoppstart (eller ved planlagt plukketidspunkt for en handelsbedrift). Det er denne typen av virkemidler som ligger bak «beste praksis», der gjennomløpstider i produksjonen blir redusert fra f.eks. 6 uker til 3 dager!

Strategi 2: Produksjonsstrategier for å konkurrere på korte ledetider og høy responsevne

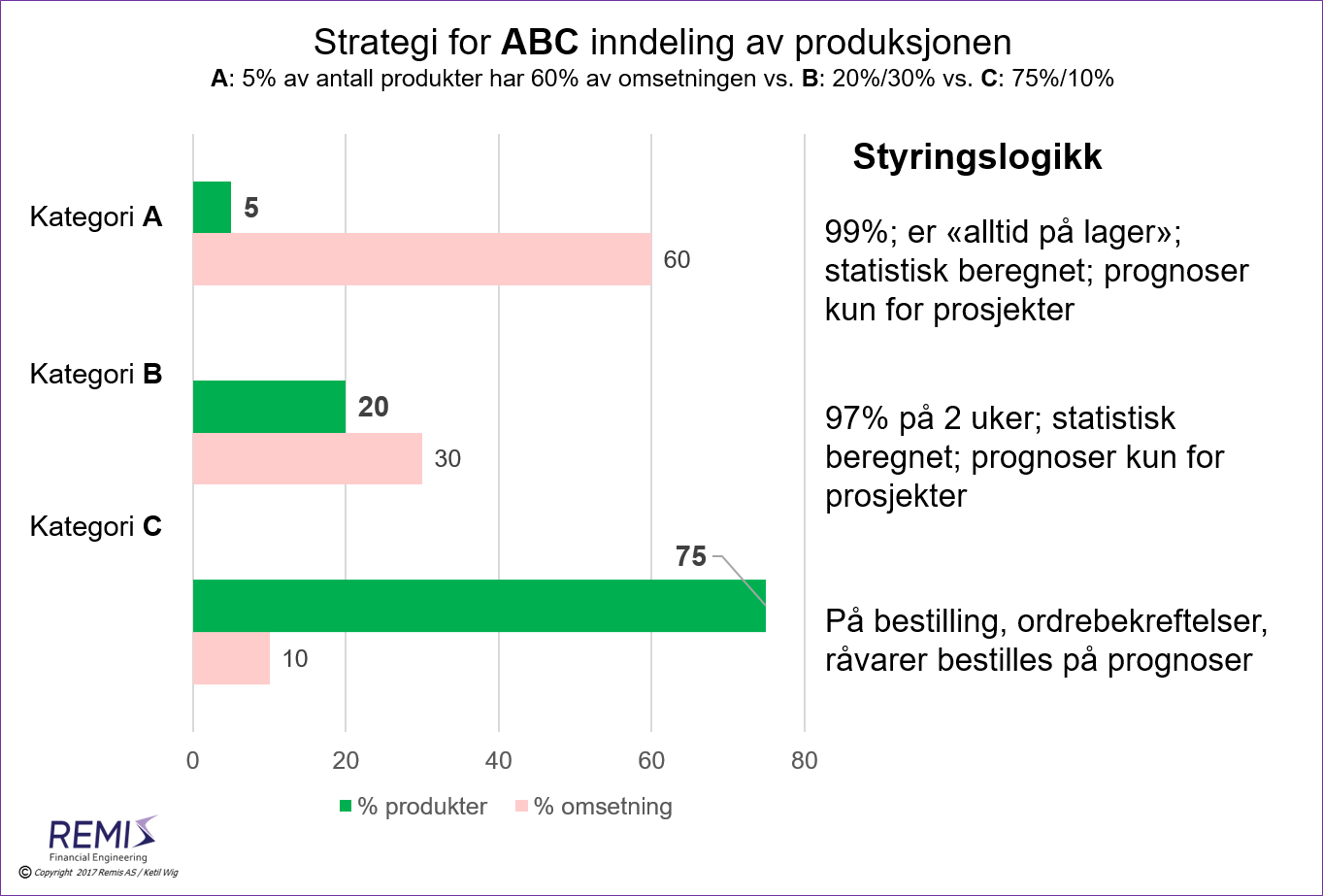

Korte ledetider og høy responsevne har innebygde dilemmaer ift. kapasitet og dermed til faste kostnader. Det er ikke mulig å reagere like raskt for alle typer forespørsler uten å miste fokus eller sitte med uutnyttet kapasitet.Svaret på dilemmaet er å innføre en A/B/C styring av produksjonen med differensierte ledetider og ulik styringslogikk for produktgrupper basert på ordrestørrelser og etterspørselsfrekvens. Se eksempelet i figur 3 under: 60% av omsetningen omfatter kun 5% av produktene. Disse er A produkter og er alltid på lager – produksjonen gjøres f.eks. hver uke i faste batchstørrelser basert på statistiske variasjoner i etterspørselsmønsteret (og ikke basert på prognoser). 20% er B produkter som leveres med 2 ukers ledetid (også statistisk beregnet), mens resten leveres på bestilling med bekreftelse av leveringstider.

Konsekvensene av denne type produksjonsstyring er langt fra opplagte: Ordrekontoret trenger ikke lenger å sjekke tilgjengeligheten for A og B produkter, bortsett fra dersom ordrene er prosjektordre og derfor «utenfor» normale variasjoner. Ordrene bekreftes direkte med de fastsatte leveringstidene. C varer, som kun står for ca. 10% av omsetningen (men for 75% av antall produktvarianter), er bestillingsvarer der leveringstid alltid bekreftes overfor kundene basert på produksjonsplanen frem i tid.

En ABC produksjonsstyring må «selges inn» til kundene slik at man f.eks. ikke blander A, B og C varer i samme bestilling: Det kan være flere A varer i samme bestilling; flere B varer i samme bestilling; mens C varer har unike og separate bestillinger. På denne måten reduseres ikke den registrerte servicegraden mot kundene ( som normalt rangerer leverandører etter presisjon), og produksjonsplanleggingen blir også enkel og oversiktlig.

Dersom ovennevnte er svaret på typiske ledetidsdilemmaer og korte responstider, så organiserer vel alle produksjonen på denne måten?

Langt ifra!

Problemet ligger i ledelsens evne til å balansere kravene fra en markedsavdeling – som ofte udisiplinert ønsker kortest mulige ledetider – med hva som er produksjonsstrategisk fornuftig. Ledelsesbeslutninger som bygger konkurransekraft basert på korte ledetider og høy responsevne må derfor være "modige": toppledelsen trenger å utfordre den suboptimale tenkningen som kjennetegner fagavdelinger og må definere kostnadsoptimal responsevne som et overordnet mål. Svaret er å selge inn ABC strategien samtidig både til markedsavdelingen, til produksjonsledelsen og til kundene.

Strategi 3: Produksjonsstrategier for å konkurrere på fleksibilitet og kundetilpasninger

Evne til å levere kundetilpassede produkter er et sterkt verdiforslag ift. utenlandske konkurrenter, men er også kostnadsdrivende i form av høye kapasitetskostnader og høyere kompleksitet.

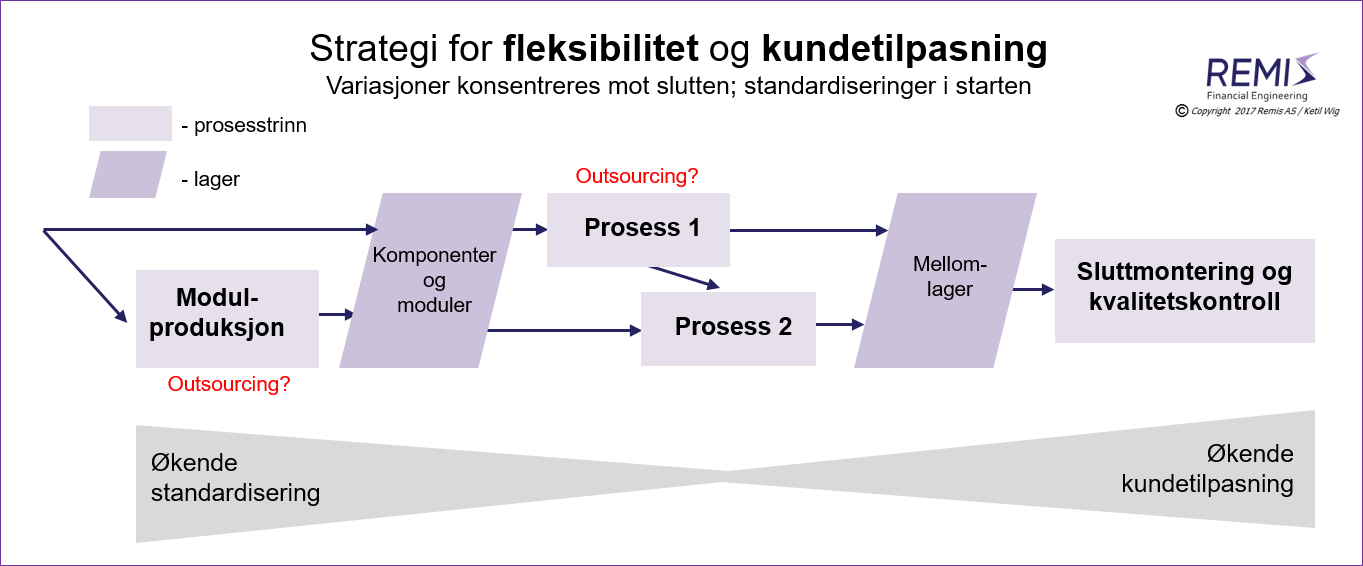

Hovedprinsippet for høy kundetilpasning av produksjonen til en lav kostnad er å gjøre kundetilpasningen så nær kundene som mulig; dvs. så nær slutten av produksjonsprosessen som mulig – som illustrert i figur 4 over. Årsaken til dette er at mange varianter tidlig i prosessene gir varianteksplosjon i alle etterfølgende ledd. Prinsippet om kundetilpasninger senest mulig krever grunnleggende produkt- og prosessdesign som understøtter dette i form av standardisering på tvers av varianter. Slik standardisering er basert på omfattende gjenbruk av deler og moduler i de tidlige trinnene i produksjonen.

Standardiseringsstrategier krever en sterk og klar toppledelse fordi de betyr intim koordinering mellom bedriftens produktutvikling, produksjon og markedsavdelinger. Markedsavdelingene ønsker differensiering på vegne av kundene og motsetter seg ofte standardisering. Det samme kan være en utfordring innen produktutvikling, fordi standardisering på tvers av varianter i sin natur er en type industrialisering som oppleves å være i et motsetningsforhold til design og kreativitet.

Fordi beslutninger av denne typen hører hjemme i toppledelsen, krever det at ledelsen har nødvendig kunnskap om dilemmaene i produksjonsstrategier og er "trygge nok" i sin internmarkedsføring til å omsette denne kunnskapen til handling overfor mellomledelsen.

La oss ta noen bransje-eksempler på betydningen av ovennevnte føringer:

Maling:

Jotuns blandesystemer brekker fargen i butikken – en strategi som holder antall fabrikkvarianter nede, samtidig som det bygger bånd mellom forbruker og detaljist. Det er lett å forestille seg den kompleksiteten som ville preget malingsfabrikker dersom de skulle produsere alle varianter. Det er også lett å forstå utfordringene knyttet til mulig ukurans og ledetider.Bilbransjen:

Det er ikke mer enn noen tiår siden bilbransjen begynte å standardisere på hvers av modellfamilier: Chassiser, bremsesystemer, fremdriftssystemer etc. er pr. i dag identiske for et stort utvalg av modeller, mens utvendig «skin» og interiør varierer. Modeller fra Volkswagen, Skoda og Audi er f.eks. basert på samme basiskonstruksjon. Tilpasningene til lokale markeder og forbrukervalg skjer helt i slutten av produksjonsprosessene og er knyttet til et begrenset antall moduler og komponenter.Outsourcing og "make-buy" beslutninger

Den industrielle tenkningen rundt kostnadseffektiv kundetilpasning, med konsekvenser for standardisering og gjenbruk av deler, moduler og basisdesign i tidlige deler av produksjonen, er altså ytterst rasjonell fra et kostnadsperspektiv. Men dette er samtidig også en agenda som driver frem beslutninger om hva som er kjernevirksomheten for bedriften. I tillegg skaper standardiseringen veldefinerte grensesnitt mot underleverandører – altså et mulighetsrom for outsourcing basert på motivet om å konvertere faste kostnader til variable. Derfor henger make-buy beslutninger typisk sammen med følgende vurderinger:- Hva som er kjernevirksomhet og derfor «in-house»

- Optimale volumer ift. mulig outsourcing

- Variasjoner som motiv for mulig outsourcing

Disse faktorene gir tilsammen beslutningsgrunnlag for maksimal fleksibilitet ift. lavest mulige faste kostnader.

Her er tre eksempler:

Kjernevirksomhet:

Dagligvare kjedene outsourcer produksjonen av egne merkevarer (EMV) fordi dette ikke er typisk kjernevirksomhet for handelskjeder.Volumer:

Kantinedrift outsources fordi ingen bedrift alene kan få høyt nok innkjøpsvolum til å oppnå synergier ved kjøp av råvarene til mat og drikke.Variasjoner:

Vikarbyråer er store i bygg & anlegg fordi det er rasjonelt for en bygg-entreprenør å outsource rekruttering av arbeidskraft for å ta «toppene».Strategi 4: Produksjonsstrategier for å konkurrere på høy innovasjon og produktfornyelse

Mange tror at det å konkurrere på innovasjon kun dreier seg om tempodrevet utvikling av nye produkter. Men innovasjon går langt dypere enn denne agendaen alene.En fallgruve for mange norske bedrifter er f.eks. svak håndtering av produktporteføljer – man legger til nye produkter, men fjerner ikke de gamle. Varianteksplosjonen fører til kompleksitet i alle deler av verdikjeden og til høyere produksjonskostnader. Dette er ofte en kulturell utfordring som derfor hører hjemme hos toppledelsen (og ikke i markedsavdelingen eller i produksjonen alene).

En annen vanlig tabbe er en altfor rask geografisk spredning av nye produkter før de er stabile, som fører til ukontrollerbare kvalitetskostnader i introduksjonsfasen.

En tredje fallgruve med innovasjonsstrategier er manglende nærhet mellom produktutvikling og produksjon. Dette viktige agendapunktet er f.eks. ofte undervurdert ifm. outsourcingsstrategier.

Det har i det siste vært et økende antall medieoppslag om betydningen av produksjon nær hjemmemarkedet, som et svar på «Kina»-problematikken. En mer presis strategisk diagnose er at det å kun satse på 3. parts produksjon i lavkost land ofte er inkonsistent med høy innovasjonsgrad (og også med høy presisjon og korte ledetider). Fysisk nærhet mellom produksjon og produktutvikling er ofte en forutsetning for vellykkede innovasjonsstrategier. Høy endringstakt i produktporteføljen krever minst én produksjonsenhet lokalisert nær hjemmemarkedet fordi man trenger testing og eksperimentering ifm. skaleringen av nye produktintroduksjoner. Særlig viktig er det å holde kvalitetskostnadene under kontroll.

Legg merke til at utfordringen også i dette tilfellet inkluderer organisasjonsbeslutninger som krever topplederfokus, f.eks. riktig presisering av ansvar/myndighet innen kategori/produktportefølje og riktig arbeidsdeling mellom produktutvikling og produksjon. Delegering av disse utfordringene til én av de underliggende funksjonene leder ofte til feil beslutninger fordi man ikke ser helheten i strategien på underliggende nivåer. Eksempler på viktige faktorer er nært samarbeid mellom PU og produksjonen i introduksjonsfaser og også felles håndtering av leverandørutvikling og produktkvalitet.

Strategi 5: Produksjonsstrategier for å optimere kapasitetsutnyttelse som overordnet føring

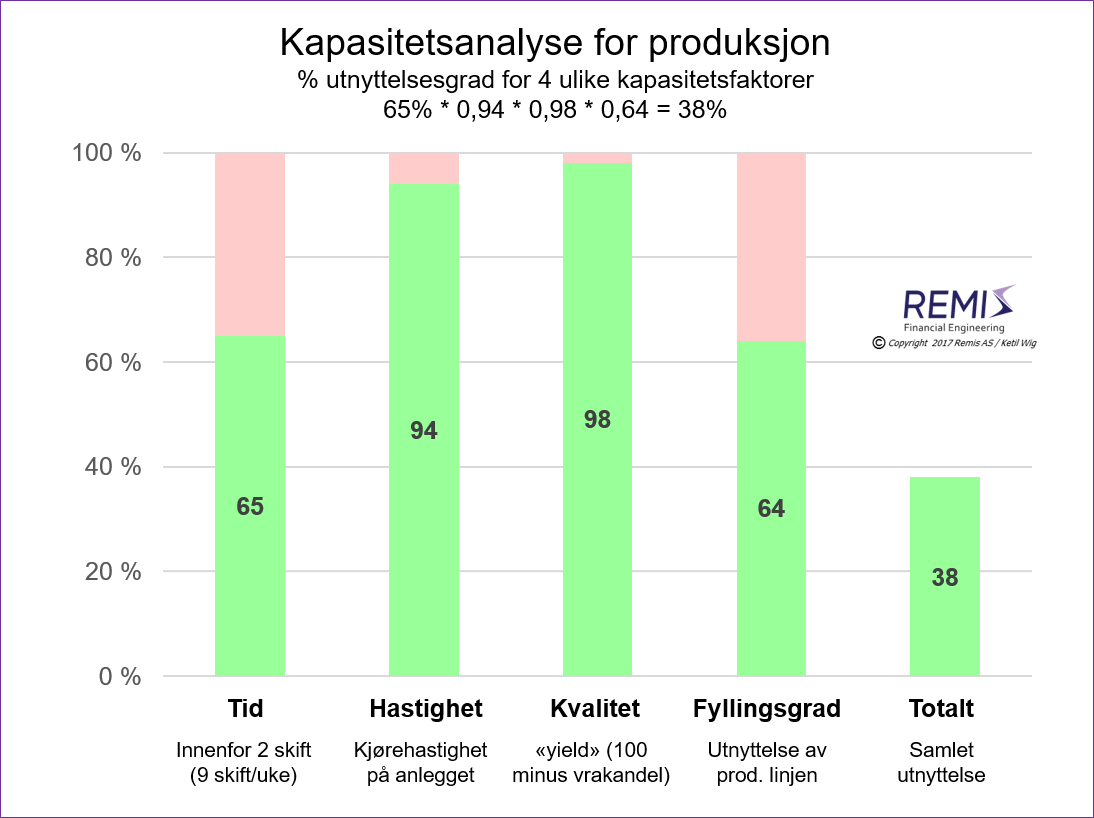

Uavhengig av hvordan men velger å konkurrere (ref. forannevnte 4 delstrategier), så er kapasitetsforståelse og kunnskap om kapasitetsutnyttelse avgjørende viktig for alle produksjonsstrategier.I figur 5 er det vist en kapasitetsanalyse av produksjonen for en norsk bedrift. Denne analysen følger en logikk fra venstre mot høyre mht. teoretisk vs. faktisk utnyttelse av hhv. tid, hastighet, «yield» (1-vrakandel) og «fyllingsgrad» langs produksjonslinjen. En slik analyse kan gjøres for alle produksjons-/logistikkanlegg for å sette fokus på de potensialene som ligger i økt kapasitetsutnyttelse.

I ovennevnte eksempel utnyttes 65% av tilgjengelig tid innenfor en 2-skifts ordning, men dette reduseres til 38% samlet utnyttelse pga. faktorene hastighet (94%), yield (98%) og fyllingsgrad (64%). Nærmere analyser viste at minste motstands vei i dette tilfellet var en bedre utnyttelse av produksjonstiden, spesielt pga. mange uforutsette produksjonsstopp (pga. vedlikeholdsutfordringer), samt et mulighetsrom knyttet til bedre håndtering av pauseordninger på skiftene.

Grunnen til at kapasitetsutnyttelse står så sentralt i forståelsen av produksjonsstrategier - uavhengig av valgt konkurransestrategi - er at man innenfor en etablert arbeidstidsordning i prinsippet nesten ikke har variable kostnader. Vi tenker på operatørkostnader som variable, men det er en illusjon. Kostnader kommer i «sprang», og en skiftordning er en god illustrasjon. Når man først har etablert skiftet, er det svært lønnsomt å utnytte det 100% pga. de svært lave inkrementelle kostnadene som er forbundet med en slik full utnyttelse (vanligvis kun materialkostnader og f.eks. variable transportkostnader).

Valg av kostnadseffektive produksjonsstrategier i en global og kundeorientert verden

Den mest grunnleggende utfordringen i utformingen av produksjonsstrategier er at toppledere mangler produksjonsstrategisk innsikt, og derfor delegerer strategiske spørsmål til produksjonsledelsen, der de ikke hører hjemme:- Produksjonsstrategier er en direkte oversettelse av konkurransestrategier inn i verdikjeden og krever dypt eierskap hos toppledelsen

- Produksjonsstrategier krever aktiv balansering av mål, roller og samordning mellom produktutvikling, marketing og produksjon

Utvikling av konkurransekraft ift. globale selskaper har en veldefinert agenda, og de tilhørende produksjonsstrategiene følger enkle og forståelige prinsipper.

Det er fullt mulig å vinne med konkurransedyktig produksjon i Norge!

For en full versjon av denne artikkelen, se fagnotat #11:

Produksjonsstrategier - undervurderte og misforståtte.

Dersom du er interessert i det viktige temaet kostnadsforståelse og kostnadsallokeringer ifm. produksjon, så kan du lese denne artikkelen om

operasjonell omstrukturering som bl.a. omhandler dette temaet.

For mer om

konkurransekraft og konkurransestrategier, se spesielt artiklene om

innovasjonsstrategier,

distribusjons- og kanalstrategier, om

produkt- og produktporteføljestrategier, om

kundenærhet- og kundeservicestrategier, om

kvalitetsstrategier, om

leveransestrategier, om

prisingsstrategier, og i denne om

skreddersøm og produkttilpasningsstrategier.

Andre relevante artikler

Les om 5 innsikter til bedre strategier,

eller om Hvordan konkurrere effektivt i Norge.

Les også om

synergier og integrasjonsprosesser, om

en metode for operasjonell restrukturering, om

snuoperasjoner i 10 trinn, om systematisk bygging av

konkurransekraft og konkurransestrategier, om

riktig segmentering, om

innovasjonsstrategier, om

utvikling av bedre forretningsmodeller, om

prisingsstrategier, om

systematisk forretningsutvikling, om

vekststrategier og om

vekst og KPI design, om

internasjonale strategier for teknologibedrifter, om å forstå

teknologitrender, konkurransekraft og "disruption"; om

"disruption" og effektiv ledelse, om

vekststrategier og om

vekst og KPI design; om

strategier for teknologioverføring og lisensiering, om

finansieringsstrategier for vekstbedrifter, om bruk av

strategiske allianser/joint ventures som vekstverktøy, om

konkurransekraft gjennom bruk av M&A , og om organisering og gjennomføring av

strategiprosesser.

Relevante artikler i nedlastingssenteret:

fagnotat #2:

Strategi – og riktig bruk av M&A ,

fagnotat #3:

Strategi og strategiprosesser - årsaker til manglende resultater,

fagnotat #4:

Eierstrategier og utvikling av eierverdier,

fagnotat #8:

Hvordan M&A fremmer og hemmer konkurransekraft,

fagnotat #9:

Internasjonale strategier og forretningsutvikling for teknologibedrifter,

fagnotat #11:

Produksjonsstrategier - undervurderte og misforståtte,

fagnotat #12:

Forretningsutvikling gjennom internasjonal teknologioverføring og lisensiering,

fagnotat #16:

Om strategi, konkurransekraft og konkurransestrategier,

fagnotat #18:

Vekststrategier - den viktigste driveren for økte eierverdier,

fagnotat #19:

Målstyring og KPIer for vekststrategier,

fagnotat #20:

Et rammeverk for systematisk forretningsutvikling,

fagnotat #21:

Om disrupsjon – og konsekvenser for styrer og ledelse,

fagnotat #27:

Strategiske allianser og joint venture samarbeid,

fagnotat #31:

Kvalitetsstrategier – dyp kunnskap om kunders forventninger,

fagnotat #33:

Produkt- og produktporteføljestrategier – et neglisjert kompetanseområde i næringslivet,

fagnotat #34:

Kundenærhet og kundeservicestrategier – et uutnyttet potensial,

fagnotat #35:

Leveransedyktighet – en obligatorisk del av konkurransestrategien din, eller

fagnotat #36:

Skreddersøm og kundetilpasninger – et forsvar mot global konkurranse.